1.1 PT. Indofood

CBP Sukses Makmur

1.1.1 Sejarah

Berdirinya PT. Indofood Makmur

Perusahaan ini didirikan dengan nama PT Panganjaya

Intikusuma berdasarkan Akta Pendirian No.228 tanggal 14 Agustus 1990 yang

diubah dengan Akta No.249 tanggal 15 November 1990 dan yang diubah kembali

dengan Akta No.171 tanggal 20 Juni 1991, semuanya dibuat dihadapan Benny

Kristanto, SH., Notaris di Jakarta dan telah mendapat persetujuan dari Menteri

Kehakiman Republik Indonesia berdasarkan Surat Keputusan

No.C2-2915.HT.01.01Th.91 tanggal 12 Juli 1991, serta telah didaftarkan di

Pengadilan Negeri Jakarta Selatan dibawah No.579, 580 dan 581 tanggal 5 Agustus

1991, dan diumumkan dalam Berita Negara Republik Indonesia No.12 tanggal 11

Februari 1992, Tambahan No.611. Perseroan mengubah namanya yang semula PT

Panganjaya Intikusuma menjadi PT Indofood Sukses Makmur, berdasarkan keputusan

Rapat Umum Luar Biasa Para Pemegang Saham yang dituangkan dakam Akta Risalah

Rapat No.51 tanggal 5 Februari 1994 yang dibuat oleh Benny Kristianto, SH.,

Notaris di Jakarta.

PT Indofood CBP Sukses Makmur Tbk. merupakan salah satu perusahaan

mie instant dan makanan olahan terkemuka di Indonesia yang menjadi salah satu

cabang perusahaan yang dimiliki oleh Salim Group.

PT Indofood CBP Sukses Makmur Tbk. Cabang Bandung didirikan

pada bulan Mei 1992 dengan nama PT Karya Pangan Inti Sejati yang merupakan

salah satu cabang dari PT Sanmaru Food Manufcturing Company Ltd. yang berpusat

di Jakarta dan mulai beroperasi pada bulan Oktober 1992. Pada saat itu jumlah

karyawan yang ada sebanyak 200 orang

Pada tahun 1994, terjadi penggabungan beberapa anak

perusahaan yang berada di lingkup Indofood Group, sehingga mengubah namanya

menjadi PT Indofood CBP Sukses Makmur Tbk. yang khusus bergerak dalam bidang

pengolahan mie instan. Divisi mie instan merupakan divisi terbesar di Indofood

dan pabriknya tersebar di 15 kota, diantaranya Medan, Pekanbaru, Palembang,

Tangerang, Lampung, Pontianak, Manado, Semarang, Surabaya, Banjarmasin,

Makasar, Cibitung, Jakarta, Bandung dan Jambi, sedangkan cabang tanpa pabrik

yaitu Solo, Bali dan Kendari. Hal ini bertujuan agar produk yang dihasilkan

cukup didistribusikan ke wilayah sekitar kota dimana pabrik berada, sehingga

produk dapat diterima oleh konsumen dalam keadaan segar serta membantu program

pemerintah melalui pemerataan tenaga kerja lokal.

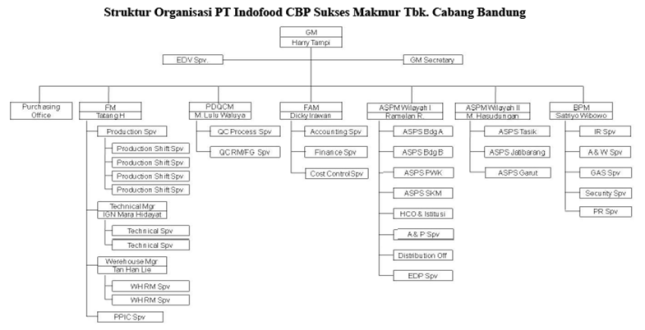

1.1.2 Struktur Organisasi

Gambar 1 Struktur Organisasi PT. Indofood Sukses Makmur, Tbk

1.1.3 Job

Description

Pembagian tugas dan tanggung jawab dari masing-masing bagian

dalam struktur organisasi sesuai dengan fungsinya yaitu sebagai berikut:

1) Manajer

Umum (General Manager)

Manejer utama mempunyai wewenang tertinggi perusahaan yang

bertanggung jawab atas berlangsungnya segala kegiatan perusahaan meliputi

memimpin mengatur, membimbing dan mengarahkan organisasi perusahaan, dimana

kegiatan tersebut untuk mencapai prestasi yang tinggi dalam menghasilkan

produk-produk berkualitas dengan jaminan sistem mutu yang selalu terjaga dan

dilaksanakan secara konsisten.

2) Manajer

Pabrik (Factory Manager)

Manajer pabrik bertugas dan bertanggung jawab dalam mengatur

dan mengawasi kegiatan yang berhubungan dengan produksi dan mengambil tindakan

untuk kelancaran jalannya proses produksi. Selain itu manajer pabrik memiliki

tugas dan tanggung jawab: (1) Merencanakan, mengkoordinasi, mengarahkan dan

mengendalikan kegiatan manufacturing yang meliputi PPIC, produksi, teknik

purchasing dan gudang untuk memperlancar proses pencapaian sasaran perusahaan

baik jangka pendek maupun jangka panjang. (2) meningkatkan usaha dalam bidang

peningkatan mutu produk, produktifitas kerja dan pengendalian biaya operasional

secara kontinu. (3) Mengatur dan mengendalikan proses manufacturing sesuai

dengan standar yang ditentukan.

Supervisor

Produksi (Production Supervisor)

Supervisor produksi bertugas menyempurnakan organisasi,

prosedur dan sistem kerja guna pencapaian dalam semua aspek. Menyediakan

kebutuhan sarana dan fasilitas kerja sesuai dengan persyaratan.

Manajer Teknik

(Manager Technical)

Bertugas merencanakan, mengkoordinasi dan mengendalikan

kegiatan teknik sehingga dapat menjamin kelancaran operasional mesin produksi

dan sarana penunjang. Membuat perencanaan kerja yang diselaraskan dengan tujuan

manajemen khususnya dalam kegiatan yang menyangkut teknik. Menjaga pelaksanaan

perawatan dan perbaikan mesin.

Manajer Gudang

(Warehouse Manager)

Manajer gudang bertugas merencanakan dan mengendalikan

kegiatan pergudangan, sehingga tercapai tujuan utamanya, diantaranya keamanan,

keakurasian jumlah dan kebutuhan barang yang dikelola, dengan melaksanakan

sistem dan prosedur yang telah ditetapkan manajemen. Menerapkan prosedur kerja,

termasuk syarat-syarat, keselamatan dan kesehatan kerja (K3) untuk menjaga dan

memelihara semua aset perusahaan berupa aset tetap atau aset tidak tetap.

Menjaga kelancaran dan pelaksanaan semua kegiatan arus transaksi barang melalui

penentuan tata letak gudang serta penunjang tenaga pelaksana, agar tercapai

pemanfaatan fasilitas dan optimalisasi tenaga kerja.

Supervisor PPIC

Supervisor ini bertugas merencanakan jadwal produksi dan

mengendalikan pengadaan bahan baku (Raw Material)/RM dan barang jadi (Finish

Good)/FG. Merencanakan kedatangan RM untuk menunjang kelancaran proses produksi

sesuai jadwal yang telah dibuat. Membuat jadwal produksi berdasarkan Confirmed

Weekly Order (CWO) yang diterima. Memantau tingkat persediaan dari gudang RM

maupun FG sehingga standard dan persediaan penyangga tetap terjaga.

3) Manajer

Pengembangan dan Pengawasan Mutu Produk (Branch Process Development and Quality

Manager)

Manajer PDQC bertugas dan bertanggung jawab dalam memeriksa

bahan baku, bahan tambahan, produk jadi, dan bahan pengemas. Mengawasi analisa

kualitas produksi, bertanggung jawab atas kelengkapan laboratorium untuk

analisa dan pengembangan produk. Selain itu BPDQC bertugas dan bertanggung

jawab: (1) Mengendalikan semua kegiatan departemen PDQC dalam aspek proses

pengendalian mutu untuk menjamin kelangsungan aktifitas perusahaan. (2)

Bertanggung jawab terhadap pelaksanaan GLP dan Kalibrasi di laboratorium serta

GNP dan HACCP diproses produksi. (3) Mengendalikan semua kegiatan pengendalian

mutu pada proses awal pengawasan mutu dan hasil pengawasan serta pengembangan

produk. (4) Mengatur dan merencanakan kerja, kebutuhan kerja tenaga kerja, alat

bantu dan fasilitas kerja selama masih dalam batas-batas standar baku yang

diselaraskan dengan rencana manajemen. (5) Menilai/mengevaluasi kerja staff

departemen PDQC.

Supervisor

Pengawasan Mutu Proses (Quality Control Process Spv)

Supervisor pengawasan mutu proses bertugas membantu BPDQC

dalam hal sistem pengendalian mutu proses produksi. Memantau &

mengendalikan kualitas proses produksi dan produk jadi, sesuai standar mutu

yang ditetapkan. Memantau pekerjaan QC Process Spv & bagian administrasi.

Melakuaka perbaikan mutu dan cost peralatan untuk kebutuhan analisis.

Supervisor

Pengawasan Mutu Bahan Baku/Produk Jadi (Quality control Raw Material/Finished

Good Spv)

Supervisor pengawasan mutu bahan baku/produk jadi bertugas

membantu BPDQC dalam hal pengendalian mutu RM & FG serta pengembangan

proses produksi. Melakukan pengawasan secara langsung terhadap proses Incoming

Quality Control (IQC), Outgoing Quality Control (OQC) yang meliputi koordinasi

QC Field RM & FG serta pelaksanaan penerbitan hasil analisa IQC dan OQC

sehingga aktivitas kerja bisa berjalan lancar. Melakukan koordinasi tugas IQ RM

& FG, OQC RM & FG serta mengembangkan proses. Menjaga kelancaran tugas

penerimaan RM/FG dan OQC RM/FG. Mengawasi pelaksaan GMP HACCP dan SOP pada

pergudangan. Mewakili BPDQC jika tidak ada. Memantau, mengevaluasi standar mutu

yang telah ditetapkan.

4) Manajer

Keuangan (Finance and Accounting Manager)

Manajer keuangan bertugas dan bertanggung jawab

merencanakan, menyiapkan budget dan planning (AOP) untuk menentukan tujuan yang

harus dicapai. Memonitor kegiatan operasional dalam hal aspek financialsupaya

sejalan dengan AOP. Menandatangani bank instrument (Cek, transfer bank) sesuai

dengan batasan yang ditetapkan perusahaan. Verifikasi setiaap pengeluaran biaya

ataupun pembelian aset dan penggunaan dana lainnya sesuai dengan batasan yang

ditetapkan oleh perusahaan. Menetapkan pelasanaan sistem dan prosedur yang

berkaitan dengan keuangan.

5)

Manajer Personalia (Branch Personnerl Manager)

Manajer personalia memiliki fungsi merencanakan,

mengkordinir, mengarahkan dan mengendalikan kegiatan kepersonaliaan yang

meliputi hubungan industrial, administrasi kepegawaian, keamanan, kehumasan,

dan pelayanan umum untuk mendukung proses pencapain tujuan perusahaan baik

jangka pendek maupun jangka panjang. Selain itu manajer personalia memiliki

tugas dan tanggung jawab menciptakan hubungan industrial yang harmonis untuk

mencapai ketenangan industrial (ketenangan kerja dan ketenangan usaha)

dilingkungan perusahaan. Menyelenggarakan syarat-syarat dan kondisi kerja dalam

rangka mewujudkan hak dan kewajiban karyawan dan administrasi kepegawaian

secara tepat sebagai syarat untuk meningktkan produktifitas kerja yang optimal.

Memberikan dukungan dan pelayanan kepada seluruh pihak agar dapat mencapai

standar kerja secara optimal. Membuat analisa pengembangan organisasi secara

berkala dan secara aktif ikut mendukung kegiatan-kegiatan pengembangan mutu/Total

Quality Management (TQM). Turut serta melaksanakan program HACCP (Hazard

Analysis Critical Control Point).

6) Manajer

Pemasaran (Areaa Sales and Promotion Manager)

Manajer pemasaran memiliki tugas dan tanggung jawab dalam

mengkoordinir distribusi produk ke daerah pemasaran, melakukan tugas penjualan

dan permintaan produk, menyiapkan rencana penjualan dan permintaan produk,

merencanakan dan membuat rancangan promosi, serta membuat rencana penjualan dan

permintaan produk.

7) Purcashing

Office

Purchasing memiliki tugas dan wewenang dalam menetapkan dan

memelihara prosedur pembelian untuk mengendalikan aktifitas pembelian,

mengesahkan dokumen pembelian sebelum dokumen dikirim ke pemasok dan memilih

serta mengevaluasi pemasok yang telah ditetapkan.

1.1.4 Tujuan

Pendirian

Tujuan didirikannya PT Indofood CBP Sukses Makmur Tbk.

Bandung adalah (1) memperluas bidang usaha secara terus menerus melalui bidang

usaha internal maupun pengembangan usaha strategis; (2) mengurangi biaya transportasi;

(3) selalu meningkatkan kesejahteraan karyawan; (4) mensuplai daerah lain yang

selalu kekurangan persediaan barang; dan (5) berperan serta dalam pelestarian

lingkungan hidup dan peningkatan kesejahteraan masyarakat.

Visi dan misi yang ditunjukan oleh PT Indofood CBP Sukses

Makmur Tbk. adalah realistik, spesifik, dan meyakinkan yang merupakan

penggambaran citra, nilai, arah dan tujuan untuk masa depan perusahaan.

Visi : “Menjadi

perusahaan yang dapat memenuhi kebutuhan pangan dengan produk bermutu,

berkualitas, aman untuk dikonsumsi dan menjadi pemimpin di industri makanan”.

Misi : “Menjadi

perusahaan transnasional yang dapat membawa nama Indonesia di bidang industri

makanan”.

1.1.5 Usaha Awal

Pada awalnya, PT Indofood CBP Sukses Makmur Tbk. adalah

perusahaan yang bergerak dibidang pengolahan makanan dan minuman yang didirikan

pada tahun 1971. Perusahaan ini mencanangkan suatu komitmen untuk menghasilkan

produk makanan bermutu, aman, dan halal untuk dikonsumsi. Aspek kesegaran,

higienis, kandungan gizi, rasa, praktis, aman, dan halal untuk dikonsumsi

senantiasa menjadi prioritas perusahaan ini untuk menjamin mutu produk yang

selalu prima.

Akhir tahun 1980, PT Indofood CBP Sukses Makmur Tbk. mulai

bergerak di pasar Internasional dengan mengekspor mi instan ke beberapa negara

ASEAN, Timur Tengah, Hongkong, Taiwan, China, Belanda, Inggris, Jerman,

Australia, dan negara-negara di Afrika.

1.1.6 Sumber Daya

Manusia Perusahaan

Pada saat ini Divisi Noodle, PT ISM memiliki lebih dari 1500

karyawan yaitu sekitar 70% merupakan pegawai pabrik dan 30% adalah staaf

manajemen. Tingkat pendidikan yang dimiliki oleh karyawan bervariasi mulai dari

SD sampai dengan Strata Satu.

Dalam rangka memperbaiki atau meningkatkan komitmen

perusahaan terhadap kepercayaan pelanggan, maka perusahaan berusaha untuk

meningkatkan mutu dan inovasi tenaga kerja adalah melalui pelatihan. Pelatihan

yang dilakukan perusahaan terdiri dari tiga kategori, yaitu pelatihan dasar,

pelatihan teknis fungsional, dan pelatihan manajerial.

Dalam penerimaan pegawai, Divisi Noodle, PT. ISM, Tbk

menerapkan dua sistem. Pertama adalah sistem internal, apabila perusahaan

membutuhkan suatu jabatan tertentu, maka akan ditinjau dulu pegawai yang telah

ada dan berpotensi untuk promosi jabatan. Kedua adalah sistem eksternal, dimana

HRD akan merekrut SDM dari luar yang bermutu dengan spesifikasi pekerjaan yang

dibutuhkan melalui kantor Departemen Tenaga Kerja, iklan, Biro Konsultasi, atau

dengan pemasangan pengumuman di lingkungan perusahaan.

1.1.7 Perkembangan

Perusahaan

Perusahaan ini didirikan dengan nama PT Panganjaya

Intikusuma berdasarkan Akta Pendirian No.228 tanggal 14 Agustus 1990.

berdasarkan keputusan Rapat Umum Luar Biasa Para Pemegang Saham yang dituangkan

dakam Akta Risalah Rapat No.51 tanggal 5 Februari 1994 Perseroan mengubah

namanya yang semula PT Panganjaya Intikusuma menjadi PT Indofood Sukses Makmur.

Pada awalnya, PT Indofood CBP Sukses Makmur Tbk. adalah perusahaan yang

bergerak dibidang pengolahan makanan dan minuman yang didirikan pada tahun

1971.

PT. Indofood Sukses Makmur terus mengalami kemajuan. Hal ini

dibuktikan dengan adanya pesebaran distribusi produk yang dipasarkan. Saat ini, PT. memliki 36

pabrik, lebih dari 10 merek dengan 150

rasa dan tipe distributor yang melayani hampir 150.000 outlet.

PT. Indofood Sukses Makmur cabang Bandung merupakan salah

satu bagian dari noodle division, PT. Indofood Sukses Makmur memiliki areal

kantor dan pabrik seluas 61.640 m². Cabang Bandung daerah cakupan pemasaran di

kabupaten dan kota Bandung, Cimahi, Cikampek, Purwakarta, Subang, Cirebon,

Tasikmalaya, Garut, Sukabumi, Cianjur, Indramayu, dan Sumedang.

PT. Indofood Sukses Makmur TBK cabang Indofood Grup yang

bergerak dibidang mie instan merupakan pelopor dalam industri makanan olahan di

Indonesia. Saat ini perusahaan menjadi perusahaan pengolahan mie terdepan dan

memegang market leader pada masing-masing brand yang dimilikinya.

1.2 Bahan Baku

(Input) PT. Indofood CBP Sukses Makmur

1.2.1 Bahan Baku

Utama

Divisi Noodle, PT ISM, Tbk menggunakan beberapa bahan baku

dalam pembuatan mie instan. Bahan baku yang digunakan didatangkan dari beberapa

perusahaan yang telah memenuhi persyaratan yang telah ditetapkan oleh

perusahaan. Adapun bahan baku tersebut adalah :

Tepung Terigu

Tepung terigu diperoleh dari biji gandum yang digiling.

Fungsi tepung terigu dalam pembuatan mie instan, antara lain memberi atau

membentuk adonan selama proses pencampuran, menarik atau mengikat bahan lain

dan mendistribusikan secara merata, mengikat gas selama proses penggorengan,

membentuk struktur mie instan, serta sebagai sumber karbohidrat dan protein.

Divisi Noodle, PT ISM, Tbk menggunakan tiga jenis tepung

terigu sebagai bahan baku utama, yaitu strong flour (tepung keras cap Cakra

Kembar), medium flour (tepung setengah keras cap Segitiga Biru) dan soft flour

(tepung lunak cap Segitiga Hijau). Ketiga jenis tepung tersebut bukan dianggap

kelas-kelas mutu tepung, tetapi mempunyai klasifikasi khusus sehingga akan

disesuaikan untuk tujuan penggunaan berbeda. Ketiga jenis tepung tersebut sudah

mengandung telur sehingga mempunyai kadar protein tertentu. Hal ini dimaksudkan

untuk memudahkan penanganan dalam proses pembuatan mie instan. Adapun standar

bahan baku tepung terigu dapat terlihat pada Tabel 1.

Tabel 1 Standar Bahan Baku Tepung Terigu

No.

Jenis Tepung

pH

Kadar Air (%)

Gluten (%)

Protein (%)

1.

Cakra Kembar

5,5-6,8

14,5 (max)

31 (min)

13

2.

Segitiga Biru

5,5-6,8

14 (max)

25 (min)

10,5-11,5

3.

Segitiga Hijau

5,5-6,8

14 (max)

21 (min)

9

Tepung terigu cap Cakra Kembar adalah terigu yang bermutu

paling baik untuk pembuatan roti dan mie karena memiliki kandungan protein yang

paling tinggi, yaitu sebesar 13 % yang dihasilkan dari 100% hard wheat.

Tepung Tapioka

Tepung tapioka digunakan untuk membentuk tekstur mie menjadi

lebih keras, sehingga adonan mudah dibentuk sesuai dengan yang diinginkan.

Tepung tapioka yang baik digunakan untuk pembuatan mie instan adalah memiliki pH 4-8 dan kadar pati 80%. Tepung

tapioka ini diperoleh dari perusahaan Darma Grindo, Lampung. Tepung tapioka ini

dikemas dalam karung dengan berat per karung 50 kg.

2.2.2 Bahan

Baku Penunjang

Air

Air digunakan untuk membentuk tekstur adonan dan gluten,

mengkontrol kepadatan dan suhu adonan, melarutkan garam dan bahan-bahan

tambahan lainnya, sehingga bahan-bahan tersebut dapat tersebar secara merata

dalam adonan. Air yang digunakan harus air bersih, baik secara kimiawi maupun

mikro biologis dan berasal dari Perusahaan Air Minum (PAM).

Alkali

Alkali merupakan campuran dari zat antioksidan, pengemulsi,

pengatur keasaman, pengental, pengembang, pewarna, mineral dan penguat rasa

yang aman untuk dikonsumsi dan berfungsi untuk membuat bentuk, warna, rasa dan

mutu mie instan lebih baik.

Identifikasi kebutuhan bahan baku adalah penentuan jumlah

bahan baku yang diperlukan untuk produksi mendatang. Identifikasi tersebut

dilakukan berdasarkan perkiraan penjualan produk mie instan yang dihasilkan

perusahaan dan pemakaian bahan baku pada periode sebelumnya.

2.2.3 Pemasok

Bahan Baku

PT. Indofood Sukses Makmur TBK Bandung bekerja sama dengan

beberapa pemasok (supplier) yang ditunjuk untuk pengadaan bahan baku (raw

material) dan bahan pendukung lainnya. Adapun supplier-supplier yang ditunjuk

untuk pengadaan bahan baku dan bahan pendukung produksi mie instan dapat

dilihat dibawah ini.

Tabel 2 Supplier Raw Material

No

Material

Supplier

Lokasi

1

Tepung terigu

Bogasari Flour Mills

Jakarta

2

Minyak goreng

Salim Ivomas

Jakarta

3

Bumbu

PT. Food Ingredient Development

Cikampek

4

Karton Packing

Raci Pack

Jakarta

Puri Nusa

Bandung

5

Etiket

Supermova

Jakarta

Prima Makmur

Jakarta

Respati

Jakarta

Cipta Kemas Abadi

Jakarta

Sistem pembelian dan penerimaan bahan baku pada Divisi

Noodle, PT ISM, Tbk melibatkan beberapa pihak yang saling berkepentingan

menurut fungsinya dalam perusahaan, yaitu Departemen ASP, PPIC, Purchasing

(Pembelian), Ware House (Gudang), PDQC dan Finance and Accounting. Ke enam

bagian ini memegang peranan penting dalam pengadaan bahan baku baik secara

langsung maupun tidak langsung, sehingga produksi dapat berlangsung karena

ketersediaan bahan baku tersebut.

2.2.4 Sistem

Persediaan Bahan Baku

Penyimpanan bahan baku berada pada wewenang Departemen

Warehouse (Gudang). Dalam manajemen gudang bahan baku Divisi Noodle , PT. ISM,

Tbk terdapat penanganan bahan baku, yaitu :

Penerimaan

Sebelum masuk gudang, bagian penerimaan barang digudang akan

mengontrol jumlah yang diterima berdasarkan pesanan (Purcashe Order) dan

selanjutnya Departemen Quality Control akan mengambil contoh untuk memeriksa

mutu yang telah ditetapkan. Perhitungan jumlah bahan baku tepung terigu dan

tepung tapioka akan disesuaikan dengan standar yang telah ditetapkan oleh

Divisi Noodle, PT ISM, Tbk. Tepung tapioka mempunyai berat 50 kg per zak, dan

perusahaan telah memperhitungkan rendemen, sehingga berat per zak 49,85 kg.

Sedangkan untuk tepung terigu, berat per zaknya 25 kg dan perusahaan juga telah

memperhitungkan rendemennya sehingga berat per zak 24,55-24,85 kg.

Penyusunan

Kegiatan pengeluaran bahan baku untuk jenis tepung dilakukan

dengan cara diangkat oleh kuli angkut. Setelah bahan baku diturunkan dari truk

atau kontainer, bahan baku terlebih dahulu ditumpuk secara bersilang agar

saling mengunci antar satu lapisan dengan lapisan lainnya di atas palet,

sehingga bahan baku tidak terkontak langsung dengan lantai. Tinggi tumpukan

maksimal tepung adalah 10 zak per palet.

Pengeluaran

Bahan baku yang dikeluarkan mengikuti sistem First In First

Out (FIFO) yaitu bahan baku yang pertama masuk ke gudang dikeluarkan lebih

dahulu dari gudang untuk proses produksi. Hal ini berkaitan dengan sifat bahan

baku yang mempunyai batas kadaluarsa dan kerugian akibat penyimpanan yang

terlalu lama. Bahan baku tepung terigu mempunyai batas penyimpanan di gudang

bahan baku, yaitu satu bulan. Pada cuaca panas, penyimpanan melebihi satu bulan

akan menimbulkan kutu pada tepung terigu.

2.3 Proses Produksi

yang Terjadi di PT. ISM

Proses pembuatan mie instan terdiri dari delapan tahap,

yaitu mixing (pencampuran), pressing (pengepresan), slitting (pembentukan

untaian), steaming (pengukusan), cutting and folder (pemotongan dan

pencetakan), frying (penggorengan), cooling (pendinginan) dan packing

(pengemasan). Proses yang terjadi pada setiap tahap adalah :

Mixing atau

Pencampuran

Proses mixing adalah proses pencampuran dan pengadukan

material-material yang terdiri dari material tepung dan air alkali (campuran

antara air dan beberapa ingredient yang ditentukan) sehingga diperoleh adonan

yang merata atau homogen. Mutu adonan yang baik adalah yang tidak lembek dan

tidak perau atau dengan kata lain memiliki kadar air sebesar 32% sampai dengan

34%. Proses pencampuran ini berlangsung kurang lebih selama 15 menit dengan

suhu 35oC.

Pressing atau

Pengepresan

Selain adonan menjadi homogen, campuran tersebut masuk ke

dalam mesin pengepres adonan. Di dalam mesin pengepres, adonan melalui beberapa

roll press. Adonan akan mengalami peregangan pada saat dipress dan terjadi

relaksasi pada saat keluar dari roll press. Hal ini terjadi beberapa kali pada

saat melalui roll press sehingga terbentuk lembaran yang lembut, homogen,

elastik, dan tidak terputus dengan ketebalan tertentu. Tebal lembaran yang

dihasilkan bergantung dengan jenis mesin yang digunakan. Rataan tebal lembaran

yang dihasilkan adalah 1,12 – 1,18 mm.

Slitting atau

Pembentukan Untaian

Suatu proses pemotongan lembaran adonan menjadi untaian mie

dan kemudian siap dibentuk gelombang mie. Selanjutnya untaian mie tersebut

dilewatkan ke dalam suatu laluan berbentuk segi empat yang disebut waving net,

sehingga terbentuk gelombang mie yang merata dan terbagi dalam beberapa jalur.

Streaming atau

Pengukusan

Proses selanjutnya adalah proses pegukusan untaian mie yang

keluar dari slitter secara kontinu

dengan menggunakan istream box atau mesin yang memiliki tekanan upa yang cukup

tinggi dengan suhu tertentu. Proses pengukusan akan berlangsung selama dua

menit dengan suhu pemanasan ± 65oC. Tujuannya adalah memasak mie mentah menjadi

mie dengan sifat fisik padat. Dalam proses streaming ini akan terjadi proses

gelatinisasi pati dan koagulasi gluten, yang menyebabkan gelombang mie bersifat

tetap dan memiliki tekstur lembut, lunak, elastis, dan terlindungi dari

penyerapan minyak yang terlalu banyak pada proses penggorengan atau frying.

Cutting and Folder atau Pemotongan dan

Pencetakan

Pemotongan dan pencetakan adalah suatu proses memotong lajur

mie pada ukuran tertentu dan melipat menjadi dua bagian sama panjang, kemudian

mendistribusikannya ke mangkok penggorengan. Mie dipotong dengan menggunakan

alat berupa pisau yang berputar.

Frying atau

Penggorengan

Proses penggorengan adalah suatu proses merapikan mie

didalam mangkok pengorengan, kemudian merendamnya di dalam media penghantar

panas. Dalam hal ini minyak olein atau minyak goreng pada suhu tertentu dalam

waktu tertentu. Tujuan dari proses penggorengan adalah untuk mengurangi kadar

air dalam mie dan pemantapan pati tergelatinisasi. Kadar air setelah

penggorengan adalah 4% sehingga mie menjadi matang, kaku dan awet.

Cooling atau

Pendinginan

Ruangan pendingin mie adalah ruangan atau lorong yang

terdiri dari sejumlah kipas untuk menghembuskan udara segar ke mie-mie yang

dilewatkan dalam ruangan tersebut. Tujuan proses pendinginan adalah untuk

mendinginkan mie panas yang keluar dari proses penggorengan hingga diperoleh

suhu ± 30°C sebelum dikemas dengan etiket. Dengan diperolehnya suhu mie yang

rendah sebelum dikemas maka mie akan lebih awet untuk disimpan dalam etiket

selama beberapa waktu dan menghindari penguapan air yang kemudian menempel pada

permukaan bagian dalam etiket yang dapat menyebabkan timbulnya jamur. Lamanya

proses pendinginan adalah kurang lebih dua menit.

Secara Sistematis alur proses produksi mie instan dapat

dilihat pada Gambar 1.

Gambar 2 Diagram Alur Produksi Mie Instan

Sumber daya yang terlibat dalam proses produksi pembuatan

mie instan ini tidak terlalu membutuhkan sumber daya manusia yang terlalu

banyak karena pengerjaan produksi dilakukan oleh teknologi mesin sehingga SDM

yang dibutuhkan pada proses produksi sebatas pengawas jalannya produksi.

Karakteristik perusahaan dalam melakukan kegiatan produksi

yang dimiliki PT Indofood CBP Sukses Makmur Tbk. yakni bersifat mass

production, yaitu jenis barang yang diproduksi relatif sedikit tetapi dengan

volume produksi yang besar, permintaan produk tetap/stabil demikian juga desain

produk jarang sekali berubah bentuk dalam jangka waktu pendek atau menengah.

2.4 Output

Produksi PT. Indofood CBP Sukses Makmur, Tbk

PT Indofood CBP Sukses Makmur Tbk. divisi noodle merupakan

salah satu cabang perusahaan yang dimiliki Salim Group yang memproduksi mie

instan. Jenis produk mie instant yang dihasilkan oleh PT Indofood CBP Sukses

Makmur Tbk. Bandung dapat dilihat pada Tabel 3 berikut ini:

Tabel 3 Produk yang Dihasilkan PT. Indofood CBP Sukses

Makmur, Tbk

NO

|

PRODUK

|

JUMLAH VARIAN RASA

|

| 1 | Indomie |

8

|

| 2 | Indomie Special |

2

|

| 3 | Indomie Vegan |

2

|

| 4 | Indomie Regional Flavor |

11

|

| 5 | Indomie Kriuk |

3

|

| 6 | Indomie Jumbo |

2

|

| 7 | Indomie SQN |

6

|

| 8 | Indomie Paket |

4

|

| 9 | Supermie Reguler |

4

|

| 10 | Supermie Sedaaap |

3

|

| 11 | Supermie Go Series |

3

|

| 12 | Sarimi |

6

|

| 13 | Sarimi Extra Besar |

6

|

| 14 | Sakura |

6

|

| 15 | Intermi |

1

|

| 16 | POP Mie |

15

|

| 17 | Mie Telor |

2

|

| 18 | Anak Mas |

2

|

| 19 | POP Bihun Spesial |

4

|

PT Indofood CBP Sukses Makmur Tbk. memiliki orientasi pasar,

dimana produksi yang dilakukan oleh perusahaan disesuaikan dengan permintaan

pasar. Perusahaan selalu berusaha memenuhi kebutuhan konsumen, baik dalam

kuantitas maupun kualitas produk. Oleh karena itu, perusahaan selalu

mengembangkan inovasi guna memenuhi kepuasan pelanggan, khususnya selera

konsumen.

Produk yang dihasilkan PT Indofood CBP Sukses Makmur Tbk.

divisi mi instan terdiri dari 2 kelompok besar yaitu :

Bag Noodle, yaitu

mie instan dalam kemasan bungkus; dan

Mie telor, yaitu

mi yang dalam proses pembuatannya tidak digoreng melainkan dikeringkan.

Pengemasan mie adalah proses penyatuan dan pembungkusan mie,

bumbu, minyak bumbu dan solid ingredient lainya dengan menggunakan etiket sesuai

dengan standar yang telah ditetapkan. Tujuan dari proses pengemasan adalah

untuk melindungi mie dari kemungkinan-kemungkinan tercemar atau rusak sehingga

mie tidak mengalami penurunan mutu ketika sampai kepada konsumen. Setelah

dikemas, selanjutnya mie tersebut akan dimasukkan ke dalam karton. Setelah mie

dimasukkan ke dalam karton seluruhnya, karton akan direkatkan dan kemudian

menuju gudang untuk disalurkan.

Untuk lebih lengkap,cek video dibawah ini :

Kesimpulan :

Mengapa penulis memilih PT Indofood Sukses Makmur sebagai

acuan struktur organisasi? yap,seperti yang kalian ketahui, PT Indofood Sukses

Makmur merupakan perusahaan industri makanan besar di Indonesia. Perusahaan ini

memiliki struktur organisasi yang baik dan tertata rapi. Melalui anak usahanya

yakni Salim Ivomas Pratama (SIMP), INDF juga merupakan perusahaan perkebunan

terbesar di dunia dari sisi luas lahannya yang mencapai 483 ribu hektar. Jadi

yap, INDF ini memang besar sekali. Tapi penulis cukup terkejut ketika membaca

laporan tahunan perusahaan, dimana INDF ini ternyata masih terus berekspansi

untuk menjadi lebih besar lagi. Terakhir, perusahan milik Grup Salim ini sudah

melebarkan sayapnya hingga ke Tiongkok, dengan mengakuisisi China Minzhong Food

Corp., sebuah perusahaan pengolahan sayuran. Ini yang membuat saya termotivasi

untuk berusaha sekeras mungkin untuk mencapai tujuan hidup.

Motive :

"Kesuksesan itu ibarat menapak di atas jembatan

darurat. Ketika kau berhasil melewatinya, kesuksesan telah menanti di seberang

sana. Namun jika gagal, kau akan terjatuh dalam derasnya arus sungai. Maka

sebelum nekad melangkah, pastikan di bawah sana telah tersedia perahu

karet".

Sekian dan terima kasih :)

Source : 1. Text : Ervin Kurnia

2. Image

: Google Images

3. Video

: Youtube

4. Kesimpulan dan Motive : Saya Sendiri :)